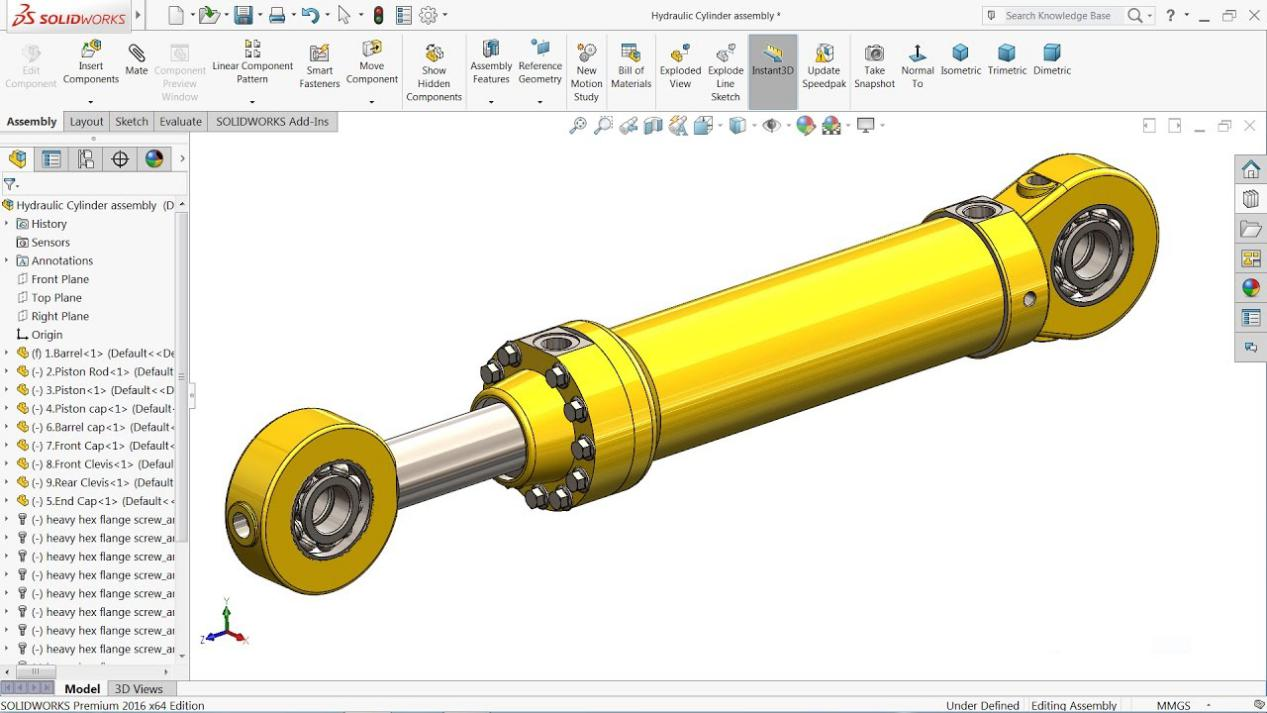

Hydrauliske cylindre er kritiske komponenter på tværs af forskellige industrier, der driver alt fra tungt maskineri til produktionsudstyr. Men et af de mest almindelige og forstyrrende problemer er hydraulisk lækage. Lækage påvirker ikke kun ydeevnen, men det kan også føre til dyre reparationer, nedetid og sikkerhedsrisici. Denne artikel dykker dybt ned i strategier til forebyggelsehydraulisk cylinder lækagepå alle stadier – produktion, fremstilling og feltoperationer – giver indsigt, der går ud over konventionelle løsninger.

Grundlaget for lækageforebyggelse ligger i de tidlige stadier af design og materialevalg. Sådan kan en strategisk tilgang gøre en forskel:

Valget afsælerog deres konfiguration er kritisk. Inkorporering af avancerede tætningsdesign som buffertætninger, stangtætninger og viskere kan håndtere højtryksvariationer og samtidig forhindre væskeudslip. Slidbestandige materialer af høj kvalitet bør vælges for at sikre lang levetid.

Præcisionen af stangens overfladefinish er afgørende. Glatte overflader med minimale ufuldkommenheder reducerer risikoen for tætningsslid og minimerer lækage. Styring af tolerancer tæt i produktionen sikrer en perfekt pasform mellem komponenterne, hvilket minimerer potentialet for væskeudslip.

At vælge materialer, der er kompatible med den anvendte hydrauliske væske, overses ofte. Nogle materialer reagerer dårligt på visse væsker, hvilket forårsager hævelse, krympning eller nedbrydning, hvilket alt sammen kan føre til lækage over tid.

Ud over design spiller fremstillingsprocessen en væsentlig rolle for at sikre lækagesikre hydrauliske cylindre. Anvendelse af strenge standarder og banebrydende teknologier kan forhindre fremtidige lækageproblemer:

Hver komponent, fra stangen til stemplet, har brug for præcis bearbejdning for at opfylde designspecifikationerne. Enhver afvigelse, selv inden for mikrotolerancer, kan forårsage utætheder. Derudover er det afgørende at opretholde en streng renlighed under montering. Forurenende stoffer, der indføres under montering, kan beskadige tætninger eller påvirke systemets generelle ydeevne.

Implementering af robuste kvalitetskontrolforanstaltninger er afgørende. Avancerede inspektionsteknikker, som f.eksultralydstest, kan detektere potentielle svage punkter eller overfladeuregelmæssigheder, før cylindre forlader fabrikken. Trykprøvning under simulerede driftsforhold sikrer, at hver enhed kan håndtere stress i den virkelige verden uden lækage.

Påføring af antislidbelægninger på stempelstangen og andre kritiske overflader øger holdbarheden og reducerer friktionen mellem komponenterne, forlænger tætningernes levetid og forhindrer lækager.

Selv med de bedste designs og fremstillingsprocesser, bestemmer hvordan hydrauliske cylindre bruges og vedligeholdes i marken i sidste ende deres levetid. Feltvedligeholdelse er nøglen til forebyggelse af lækage:

Implementering af en rutinemæssig inspektionsplan kan identificere problemer, før de eskalerer. Tidlig opdagelse af små utætheder eller slidte tætninger forhindrer senere større og dyrere reparationer. Brug af infrarøde ultralydsdetektorer kan hjælpe med at spotte lækager i svært tilgængelige områder.

Forkert installation er en almindelig årsag til hydrauliske utætheder. Det er vigtigt at sikre, at teknikere følger præcise procedurer under installationen. Forkert justering af cylinderen eller overspænding af tætninger kan forårsage utætheder. Derudover kan hårdhændet håndtering af cylindre under transport eller installation beskadige tætninger og fittings.

Ved feltoperationer bidrager eksterne faktorer som støv, snavs og ekstreme temperaturer væsentligt til lækage. Brug af beskyttelsesstøvler eller skjolde for at forhindre forurenende stoffer i at trænge ind i cylinderen er afgørende. På samme måde beskytter opbevaring af udstyr korrekt, når det ikke er i brug, især under ekstreme forhold, tætninger mod nedbrydning.

Typen afhydraulisk væskebrugt, såvel som dets renlighed, påvirker tætningens ydeevne i høj grad. Forurenede eller uhensigtsmæssige væsker fremskynder slid på tætninger, hvilket fører til lækage. Regelmæssig kontrol af væskekvaliteten, overvågning af partikelniveauer og opretholdelse af korrekt væsketemperatur hjælper med at forlænge tætningers og cylindres levetid.

For ældre udstyr kan eftermontering med nyere tætninger, belægninger eller komponenter reducere risikoen for lækage betydeligt. Producenter frigiver ofte opgraderede tætningssæt eller forbedrede cylinderdesign, der er bagudkompatible med eksisterende systemer. At holde sig opdateret med disse muligheder hjælper med at minimere lækagerisici og øger den samlede udstyrseffektivitet.

Investering i regelmæssig træning af vedligeholdelsespersonale og maskinoperatører sikrer, at de er opdateret med bedste praksis for hydrauliske systemer. At forstå vigtigheden af korrekt smøring, håndteringsprocedurer og inspektionsteknikker kan gøre en væsentlig forskel for at forhindre lækager.

Forebyggelse af hydraulisk cylinderlækage er en mangesidet udfordring, der kræver opmærksomhed på alle stadier - fra design og produktion til feltoperationer. Ved at integrere avanceret teknik, omhyggelige fremstillingsprocesser på alle HCIC-faciliteter og proaktiv feltvedligeholdelse kan industrier reducere risikoen for hydrauliske lækager markant.